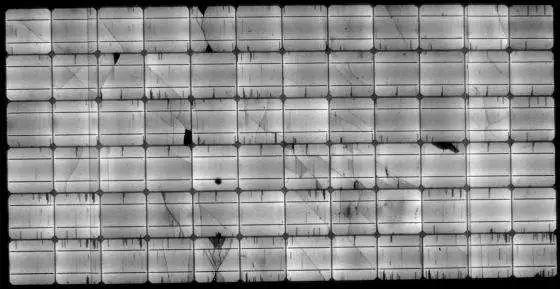

见仁见智 双玻组件真的没有隐裂吗?

“组件隐裂是个见仁见智的问题,因为没有统一标准,所以每个技术人员都有自己不同的理解和见解,只要涉及到这个话题,即使写得再全面,也会有人提出异议。” 某权威检测机构的资深业内人士表示,隐裂的产生贯穿全过程,产生的原因也有很多种,具体哪个环节出现问题,也困扰着很多生产厂家。“作为检测方来说,目前我们还没有发现没有隐裂的组件,双玻也一样。”

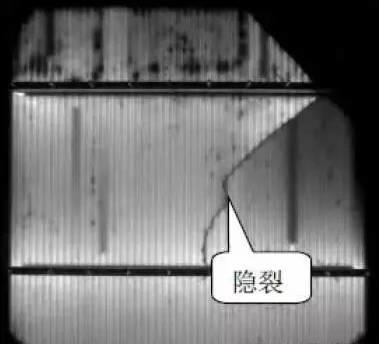

硅片受力不均产生隐裂 背接触技术降低隐裂几率

首先,在结构设计方面,电池组件在封装时,电池片之间的联接有不同的方式,如采用焊带或不采用焊带。如果采用焊带,350度左右的高温焊接使电池片与焊带焊接在一起,但因焊带与硅片的热膨胀系数不一样,焊接结束且电池片温度恢复到常温后,电池片上对应焊接区域的部分就会存在应力。同时,因焊带需要从一片电池的正面穿到下一片电池片的背面,在电池片边沿与焊带交接的区域会因受力不均匀而产生应力。这些应力在实施过程中会加重,而增大成为隐裂甚至裂纹的风险,这是焊带联结所固有风险。如果不采用焊带联接的方式(如导电胶、背接触等),结构设计本身可以避免应力及隐裂,但如在实施过程中,如果不严格按照规范要求,也有可能产生应力及隐裂,只是其产生隐裂的几率会大大降低。

“另外,如果采用焊带,同样的结构、同样的实施过程的情况下,双玻组件比常规单玻组件出现隐裂的几率会更高。为什么呢?因为常规单玻组件中,焊带和硅片联合体所受到的挤压力比在同样情况下双玻组件中所受的挤压力要小。”

从生产到安装 组件隐裂很难完全避免

双玻组件电池片位于零应力层 抗隐裂性相对较好

某组件产品开发和应用技术总监表示,双玻组件的抗隐裂性能是经过验证的:首先,在产线实际生产过程中,双玻组件的隐裂不良率几乎是零;其次,在做机械载荷的时候,天合4年多对双玻做了几百次测试,可以发现,双玻组件只要不破裂,电池片就不会有隐裂;第三,在实际应用过程中,不管是有人踩踏,还是撞击,只要组件不破,在安装过程是不会产生隐裂的,所以双玻组件几乎百分之百不会有隐裂。

隐裂如果不影响电流收集 对发电量以及稳定性影响不大

尽管大部份组件都有隐裂,但隐裂的影响或许有些夸大,在我们实际的现场测试中,有些真的对功率影响很小。在电站测试与运维检测当中,只要对发电功率影响不大,就应该让组件发挥其发电功能,只有对组件发电功率影响大了的隐裂(或者其它因素)才需要及时处理。”

相关链接

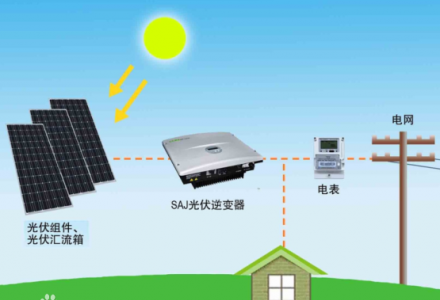

双玻组件是最近很热的一种产品。双玻组件上两层都是玻璃,内层是两层EVA,中间是电池组,这是一个完全对称的结构。

双玻组件并不是一个新鲜的事物。在几年前,它就已经被应用在光伏系统中了。最早追溯到2005年,在新加坡地区就有很多双玻组件被用在光伏幕墙上。当时的双玻组件用的是比较厚的玻璃,价格也很高,大概是30、40元一瓦。随着双玻组件的发展,它的价格也在下降。

2012年时,有功能性要求的项目就会使用双玻组件,比如湖泊、滩涂、沿海、农业光伏还有牛羊棚(使用双玻组件可以隔绝牛羊棚产生的氨气)。

到2014年、2015年的时候,双玻在全国甚至全球都有很广泛的应用。许多大型电站,包括山坡、山地、荒地都在使用双玻组件。

为什么双玻组件到现在才出现被大家广泛应用?

首先是价格。价格变便宜了,大家才觉得划算了。通过工艺的改善,双玻组件的成本有所下降,质量也得到提升,将会得到更广泛的运用。提到双玻组件的可靠性,最关键的是抗PID性能。因为双玻没有边框,在接地部件方面可以节省一些成本。

将双玻和普通组件进行耐磨损的相关实验验证后发现,玻璃透水率是零,在防止EVA老化,产生蜗牛纹、黑线现象时,双玻组件的表现更为优异。双玻组件还具有不积灰不积雪的特性,易清洗管理,可以减少运维费用。

此外,也有抗隐裂性实测。因为山地有微起伏,组件不一定是在一个水平面上,双玻组件比较安全,不会产生任何问题。

对双玻组件做了三倍加严测试。通过DHTC还有一些组合实验,可以看到双玻组件加速老化之后的性能特别好,它的质保也是远远好于普通组件。普通组件后面逐年衰减大于0.7%,而双玻组件逐年衰减小于0.5%。

来源:世纪新能源网