随着全球光伏市场进入300瓦时代,高效产品越来越受到市场青睐。PERC技术在短短三年内成为目前市场上主流产品,而HIT成为未来主流产品的候选者,中国晋能、汉能、福建均石等公司纷纷布局HIT生产线。作为新兴的高效电池技术,可能很多业内人士并不熟悉HIT,在2017PVCEC大会上,中科院上海微系统所刘正新博士详细阐述了HIT的技术和发展现状。

HIT是Heterojunction with Intrinsic Thin-layer的缩写,意为本征薄膜异质结,因HIT已被日本三洋公司申请为注册商标,所以又被称为HJT或SHJ(Silicon Heterojunction solar cell)。该类型太阳能电池最早由日本三洋公司于1990年成功开发,当时转换效率可达到14.5%(4mm2的电池),后来在三洋公司的不断改进下,三洋HIT电池的转换效率于2015年已达到25.6%。

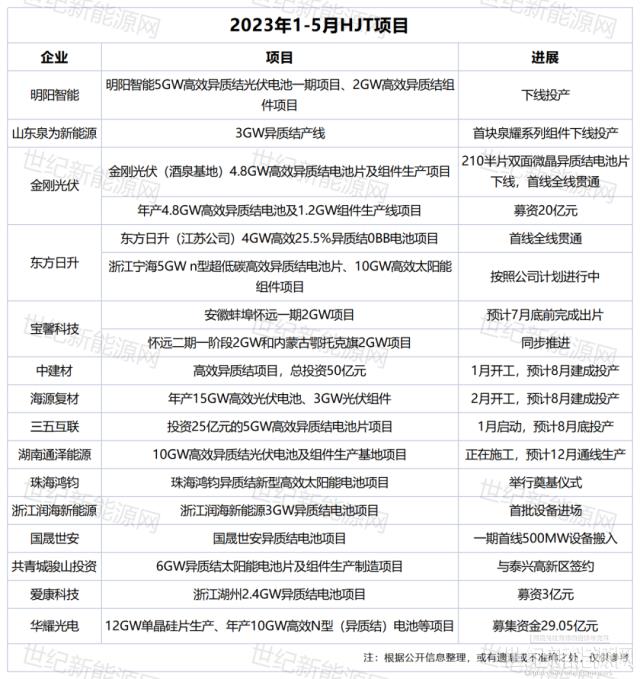

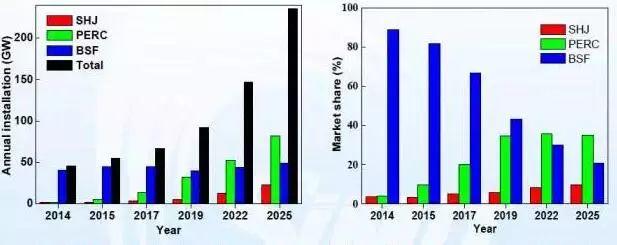

2015年三洋的HIT专利保护结束,技术壁垒消除,是我国大力发展和推广HJT技术的大好时机。根据国际权威机构预测,HIT电池的安装量将持续上升,2025年预计达到20GW(年),市场占比达到10%以上,详细如下图。

图1 HIT电池市场安装量预测

刘正新博士表示,HIT电池具有发电量高、度电成本低的优势,可能成为继PERC电池之后的行业热点。那么对HIT电池,你了解多少呢?

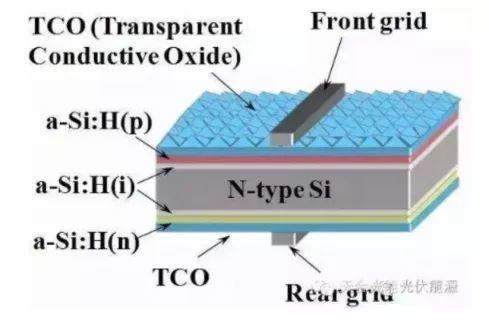

一、HIT电池的结构和原理

HIT电池结构示意图如下,首先在N型单晶硅片(c-Si)的正面沉积很薄的本征非晶硅薄膜(i-α-Si:H)和p型非晶硅薄膜(p-α-Si:H),然后在硅片的背面沉积很薄的本征非晶硅薄膜(i-α-Si:H)和n型非晶硅薄膜(n-α-Si:H);再在电池的两面沉积透明氧化物导电薄膜(TCO),最后在TCO上制作金属电极。

图2 HIT电池的结构

在电池正表面,由于能带弯曲,阻挡了电子向正面的移动,空穴则由于本征层很薄而可以隧穿后通过高掺杂的p+型非晶硅,构成空穴传输层。同样,在背表面,由于能带弯曲阻挡了空穴向背面的移动,而电子可以隧穿后通过高掺杂的n+型非晶硅,构成电子传输层。通过在电池正反两面沉积选择性传输层,使得光生载流子只能在吸收材料中产生富集然后从电池的一个表面流出,从而实现两者的分离。

二、HIT电池的工艺流程

HIT电池的一大优势在于工艺步骤相对简单,总共分为四个步骤:制绒清洗、非晶硅薄膜沉积、TCO制备、电极制备。

图3 HIT电池的工艺流程

制备的核心工艺是非晶硅薄膜的沉积,其对工艺清洁度要求极高,量产过程中可靠性和可重复性是一大挑战,目前通常用PECVD法制备。

HIT电池的制备工艺步骤简单,且工艺温度低,可避免高温工艺对硅片的损伤,并有效降低排放,但是工艺难度大,且产线与传统电池不兼容,设备资产投资较大。

三、HIT电池的优势和特点

据刘正新博士介绍,HIT电池具有发电量高、度电成本低的优势,具体特点如下:

(1)双面电池:结构对称的N性单晶双面电池

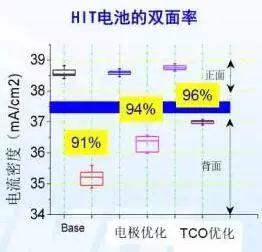

HIT是非常好的双面电池,正面和背面基本无颜色差异,且双面率(指电池背面效率与正面效率之比)可达到90%以上,最高可达96%,背面发电的优势明显。

图4 HIT电池正面、背面颜色对比

图4 HIT电池正面、背面颜色对比

图5 HIT电池的双面率测试

(2)低温度系数:高温环境下发电量高

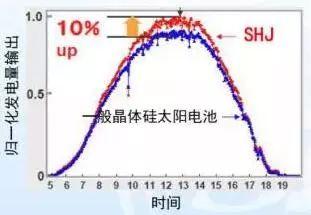

在一天的中午时分,HIT电池的发电量比一般晶体硅太阳电池高出8-10%,双玻HIT组件的发电量高出20%以上,具有更高的用户附加值。

图6 HIT电池的发电量对比

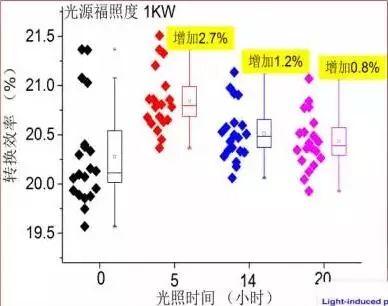

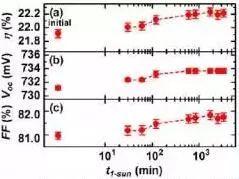

(3)无光致衰减:HIT电池的光致增强特性

困扰晶硅太阳能电池最重要的问题之一就是光致衰减,而HIT电池天然无衰减,甚至在光照下效率有一定程度的增加,上海微系统所在做HIT光致衰减实验时发现,光照后HIT电池转换效率增加了2.7%,在持续光照后同样没有出现衰减现象。日本CIC、瑞士EPFL、CSEM在APL上的联合发表也证实了HIT电池的光致增强特性。

图7 上海微系统所HIT电池光致效率增强

图8 日本CIC、瑞士EPFL、CSEM在APL上的联合发表

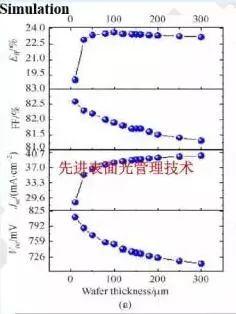

(4)对称结构适于薄片化:硅片厚度不断减小(190-150-130-100μm)

HIT电池完美的对称结构和低温度工艺使其非常适于薄片化,上海微系统所经过大量实验发现,硅片厚度在100-180μm范围内,平均效率几乎不变,100μm厚度硅片已经实现了23%以上的转换效率,目前正在进行90μm硅片批量制备。电池薄片化不仅可以降低硅片成本,其应用也可以更加多样化。

图9 HIT电池参数随硅片厚度的变化

四、HIT电池的产业化现状

在大规模量产方面,首屈一指的当然是日本三洋,现有产能1GW,量产效率达23%。除此之外,具有较成熟HIT技术的还有Keneka、Sunpreme、Solarcity、福建均石、晋能、新奥、汉能等企业。

图10 国内外HIT电池的产业化情况

五、HIT电池的量产难点

据晋能科技总经理杨立友博士介绍,目前HIT产品的量产难点主要包括以下几方面:

(1)高质量硅片:相较常规N型产品,HIT电池对硅片质量有更高的要求,需要谨慎选择硅片供应商。

(2)制绒后硅片表面洁净度的控制:HIT电池对硅片表面洁净度要求非常高,需要平衡硅片清洗洁净程度和相关化学品以及水的消耗。

(3)各工序Q-time控制:HIT电池在完成非晶硅镀膜之前,对硅片暴露在空气中的时间以及环境要求比较严苛,需要注意各工序Q-time的控制。

(4)生产连续性对于TCO镀膜设备的影响:TCO镀膜必须保证连续投料,否则良率和设备状况都会受到影响,尤其在产线刚投产时,保持生产连续性是一大挑战。

(5)高粘度浆料的连续印刷稳定性:在HIT电池制备过程中,浆料粘度大导致的虚印断栅现象较多,需要数倍于常规产线的关注。

(6)焊带拉力的稳定性:拉力稳定的窗口窄,双玻双面发电的组件结构进一步增加了电池串联的难度。

此外,影响HIT产业化的重要因素之一即成本问题,据杨立友博士介绍,HIT电池BOM成本前四项为硅片、导电银浆、靶材、制绒添加剂。针对这几个高成本部分,可进行专项降本,包括降低原材料的消耗量、关键设备的国产化、关键原材料的国产化、新技术的导入等。

总结

降本增效始终是光伏行业永恒的主题,随着行业不断的技术进步和政策推动,大众的目光逐渐转移至度电成本上,高效电池因此备受瞩目。继PERC电池成为行业热点后,HIT电池技术初有突破,性价比优势开始显现,中科院电工研究所王文静博士表示,未来将是P型PERC电池与N型HIT电池争霸光伏产业的时代!