光伏组件的潜在诱导衰减(PID) 会减少光伏发电系统对外输出的电能,严重情况下会使光伏发电系统瘫痪,几乎无法对外输出电能。在温度为85 ℃和85% 湿度的条件下,对单块光伏组件进行潜在诱导衰减效应的模拟测试,即组件的铝边框和输出端产生1000 V 的电势差,每隔6 h 测试组件的电致发光(EL) 和I-V 性能,老化时间持续了48 h。结果表明:该效应会使组件产生漏电,漏电程度随着实验持续的时间而变得严重。运用电容器原理去解释潜在诱导衰减产生的物理机制,前板采用亚克力板去制作新的光伏组件,能使组件的功率衰减控制在5%以内,完全具有抗PID 的性能。(一)

常规组件的PID 实验

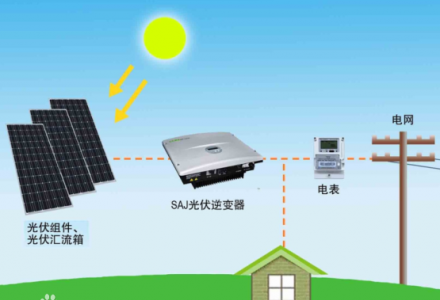

目前,大型光伏电站中的组件通常采用玻璃、双层EVA 和背板来进行封装。本次实验采用“双85”老化箱来模拟恶劣的自然环境,在组件的输出端和包裹在组件上的铝箔接上反向直流1000 V的高压,老化时间在48 h 以上。连接示意图如图1 所示。

(二)抗PID 效应组件的封装

常规组件中的电池片通常在p 型硅片表面扩散三氯氧磷形成p-n 结,则电池片的正表面存在大量电子,少子为空穴。当在组件的输出端和连接电极之间加上一个反向直流电压时,会在铝边框和电池片之间形成一个超级大电容,增大或减少极板间的距离都能消除电容效应。组件尺寸和厚度是一定的,所以只需减少封装材料的介电常数来削减电容效应,使封装好的组件具有能抗击一定PID 效应的能力。

传统组件采用前板玻璃、双层EVA 和后TPT 背板进行封装时,铝边框和电池片之间的封装材料为1 μm 波长所对应的介电常数为4.1的普通钠钙玻璃和EVA。我们采用新工艺在玻璃上开出电极孔,将其作为组件的背板,前板采用亚克力板,这样做从理论上可减弱电容效应,从而进一步抗击PID 效应。

组件制作的工艺流程为:单焊、串焊、层叠、层压、切边、装框、固化、清洗。我们把制作好的组件同样采用前面的测试方法进行验证。图3为新制作抗PID 效应组件的实验前和实验50 h后的EL 图。

(二)

小结

通过对常规组件的PID 效应的实验,发现PID 效应可严重破坏组件的输出功率,且具有雪崩式的破坏。本文通过分析铝边框与电池片之间的封装材料的电容效应,提出了一种新的封装方式,可有效消除光伏组件的PID 效应。新制作抗PID 效应的组件可减轻组件的重量,提高组件的强度;并且新制作的组件前板采用了亚克力板,当温度升高时易变形,利用该属性可方便我们在组件的前表面压印出金字塔结构,以减少入射光的反射。