连续加料技术CCZ,由于它在节约能源和原料上的优势,正在获得单晶生产企业的关注。但是,作为一种新技术,连续加料还面对不少困难,其中之一是合适原料的制造。CCZ需要大小均匀的小颗粒,表面洁净,而且成本低廉。达到其中任何一个要求都不难;同时满足所有要求是一个技术上的难题。

CCZ原料的第一个选择是流床法生产的颗粒料,俗称菜籽料。颗粒料的大小合适,价格低廉,但是纯度不够高,而且颗粒料一旦有沾污,无法清洗。所以目前颗粒料在CCZ中的应用还不成熟。

多晶颗粒

第二个选择是把西门子法生产的多晶棒破碎成小颗粒。这个方法的优点是材料纯度高,材料容易清洗;缺点是破碎过程中损耗大。所以使用西门子块料的难点是怎样在低损耗的前提下,把多晶硅破碎成大小合适的颗粒。

目前,破碎多晶硅有几个方法。1.)机械破碎;2.)脉冲破碎;3.)热破碎。

机械破碎采用颚式或滚筒破碎机,优点是简单易行,缺点是破碎过程中,大量原料被压成粉末,损耗大。另一个缺点是容易有金属沾污,对后续的清洗要求比较高。

脉冲破碎是用高电压脉冲把多晶硅棒在水中击碎。优点是生产过程中污染少;缺点是效率低,一天只能生产几百公斤,无法满足生产需要。

热破碎是把硅料加热后迅速冷却,通过热胀冷缩来破碎材料。优点是损耗低,缺点是容易产生氧化污染,而且材料的大小不容易控制。

另外需要强调的是,破碎后的材料形状对于CCZ也很重要。需要尽量减少尖锐的颗粒,以避免加料过程中的堵塞。

由于小颗粒的表面积非常大,很容易产生沾污,所有破碎后的材料都需要清洗。当CCZ技术用于半导体拉晶时,材料清洗尤其重要。

SRS全自动腐蚀清洗设备

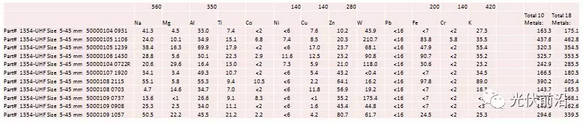

经过多年的试验,SRS公司开发出独特的工艺,可以把破碎的硅料控制在5毫米到45毫米之间,而且可以根据客户的需要调整硅料的大小。在破碎的过程中,损耗可以控制在5%以下。同时SRS公司拥有全自动化的洗料生产线,清洗后的硅料达到电子级水平。SRS生产的材料得到美国主要多晶厂的认证,并为这些工厂做代工破碎和清洗。下图是材料清洗后的金属含量。

5-45毫米硅料清洗后表面杂质含量(pptw)