自2011年以来,杜邦一直在对全球多地区光伏电站进行一项大型实地调查研究。从中获得的重要经验是什么?

Oakland Fu:今年我们累计调查的太阳能系统已经超过了1GW,公司研究项目已成为包括北美、亚太和欧洲在内的横跨多个地区、业内最大的实地研究项目之一。研究项目涵盖不同的气候以及屋顶、地面安装和漂浮光伏系统等项目。

该实地调查还包括了逾400万个组件,其中覆盖了来自约92家组件制造商近300个太阳能系统的各种组件技术。我们的重要发现是,过去八年,缺陷率一直保持在较高的百分比(22.3%)水平,没有出现下降趋势。

因此,虽然光伏产业已开始快速向电网平价发展,但缺陷率仍处于较高水平,这会成为实现电网平价之前的一个问题。

在今年举行的PV ModuleTech大会上,下游行业的代表们表示,他们对新技术的引入感到困惑。您对他们的建议是什么?制造商如何清楚地向开发商和投资方解释他们的产品?

这始终是个问题。要实现电网平价就必须采用新技术,但购买新产品时会面临进退两难的局面。下游开发商仅需要经过验证的技术,因此总会存在冲突。业界必须共同努力解决这个问题,而不仅仅只是组件制造商。

目前,组件制造商只需要购买材料和部件、组装产品并在组件第三方验证之前进行一些简单的实验室测试,但开发人员和业主对这种方法并不完全满意。

所以我相信,组件制造商必须与上下游合作,以更系统的方式评估与可靠性相关的问题,而不仅仅只是关注高效率。

从杜邦公司的角度来看,当我们推出新产品时,我们将可靠性放在首位,在实验室老化测试中使用了高标准,专注于获取现场数据。

组件制造商需要获得更多的现场数据以支持新产品开发,而不仅仅是实验室测试。他们与开发商就1MW或2MW的 beta测试站点展开合作以积累这类现场数据,用于表明这种新技术拥有不同情况下的现场性能记录,从而满足下游客户的需求。

当然,第三方对于这个游戏也非常重要,因为在IEC测试标准之外,第三方还在签订不同测试协议以满足行业需求。第三方需要为测试新产品设置一个高标准—标准化试验的两到三倍还不够。必须模拟现场情况来获得更好的效果,这样才能说服组件制造商和客户采用新技术。这需要时间,但必须这样做。

在过去的一年中,杜邦是如何塑造和推进产品以满足新的技术趋势的?

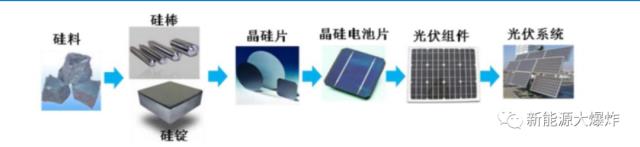

许多新的创新型技术正在涌现,比如双面电池和组件,还有像晶科能源和隆基公司这样的领先组件制造商,它们也在研究这种技术。而在更下游端,开发商也表现出了兴趣。这就是杜邦推出用于透明背板的Tedlar清晰薄膜的原因,我们正在与组件制造商合作进行测试。

可靠性是这一产品的核心,我们投入了大量时间和资源来评估这种材料的老化性能。在实验室中,我们每平方米UV老化试验的功率超过了500kWh。为了确保产品能够在各种恶劣环境中保持高性能,我们还根据高于四至五倍的组件生产商行业标准测试了背板。

实际上,鉴于前面提到的现场数据的重要性,过去20年里,使用Tedlar PVF清晰薄膜生产的透明背板一直应用在BIPV组件上,所以它已经具备了长期性能记录了。