从2020年我国首次明确提出“碳达峰、碳中和”目标时起,能源绿色转型发展不断加速,以光伏、风电为代表的可再生能源应用规模不断提升。

截至今年三季度末,全国光伏发电累计装机规模超过358GW,在电力装机、发用电量中的占比不断提升。放眼全球,超过130个国家和地区已经制订了明确的“碳中和”时间规划,覆盖了全球88%的二氧化碳排放、90%的GDP和85%的人口。显然,“碳中和”发展理念已经成为全球共识,光伏全产业链都将从中受益,已有多家研究机构对未来市场规模给出乐观预期。

值得注意的是,随着光伏项目日益增多,土地资源逐渐紧缺,对高效电池、组件的需求不断增加,越来越多的项目开始选用n型高效双面组件。在n型诸多技术路线中,HJT凭借更少的生产工序、更高的背面率、更低的温度系数,成为许多电站投资企业、电池组件龙头和设备制造商关注的重点。国家太阳能光伏产品质量检验检测中心(CPVT)实证数据显示,与P型PERC双面组件相比,n型HJT双面组件单瓦发电量增益全年平均增益3.68%,最高日可达6.71%;在多个辐照度区间内,异质结组件的单瓦发电量增益明显。

当前,HJT电池、组件的设备投资和生产成本仍然较高,降本空间巨大。在11月11日举行的异质结创新技术成果分享会上,多家企业合力创新,提出了“三减一增”的降本方案,让异质结产品应用有了更多想象空间。

银包铜技术减少银浆消耗

与高温正银相比,异质结低温银浆起步较晚,技术不够成熟,还存在耗量大、印刷速度低、线性宽等痛点。技术人员介绍说,以M6尺寸为例,异质结银浆产线耗重140-150mg/片,是同尺寸PERC电池的两倍左右。此外,由于光伏对白银的需求持续快速增长,但白银储量有限,2021年白银价格上涨了22%,持续上行压力较大,甚至已成为制约异质结电池发展的关键因素之一。

针对上述问题,晶银新材提出了印刷细线化、银包铜替换两大主攻方向。技术总监洪玮表示,晶银推出了新一代正面细栅浆料HC589系列和新一代背面细栅浆料HD589系列,采用了全新的银粉设计,匹配优化后的有机体系,接触和印刷性能大幅提升,可实现300mm/s以上高速印刷,也可做到线型线宽窄、高度低的特点,满足背面低湿重的要求。得益于优异的印刷性能,新一代浆料适用于超细线无网结网版批量印刷,可以兼顾降本和提效。目前,采用这一浆料的产品已通过2倍IEC可靠性测试,并实现规模量产。

银包铜替换方面,洪玮表示,现代工艺多采用络合剂来络合游离的银离子,提高银离子的络合常数,搭配银包铜粉工艺,可以保证镀层的均一性、稳定性以及包覆率。他介绍说,50%银含的银包铜细栅已进入批量量产,在多家客户的实证电站中运行,目前无异常;43%银含的银包铜细栅正背面替换纯银细栅,已经在客户端通过4倍IEC可靠性测试,正在进行5倍测试。他强调,希望通过银包铜浆料的使用,让HJT电池低温浆料成本降低40%以上。

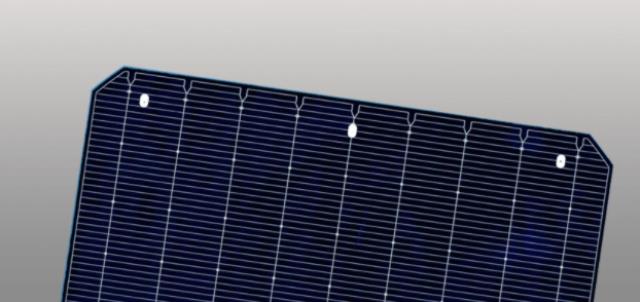

0BB方案减少主栅线银耗

迈为股份董事长周剑介绍,目前主流厂商HJT组件单瓦银浆用量约为18mg,其中约8mg都用在主栅线上。如果能去掉主栅线,银浆用量自然会大幅缩减。“考虑到保留细栅线后还要完成一部分焊接工作,我们对0BB异质结组件提出了每瓦银浆耗量12mg的目标,但这并不是数学计算那么简单,对工艺提出了极高的要求。”

他解释说,迈为没有选择常规的层压焊接方式,为了保证焊接可监控,选择串联动作和合金化动作同步实现,成串即可通过EL进行电性能接触评估,消除同类技术由于合金化动作后移带来的质量隐患。这一方案的焊接温度只有180℃,由胶水承担拉力功能,焊带与细栅焊接承担导电功能,焊带与栅线接触形态贴近性更好,焊接点饱满,过程监控常规化,更早发现生产工艺风险,从而提高了产品可靠性。

大尺寸、薄片化减少硅料用量

当前,硅片切割环节主要呈现大尺寸、薄片化、细线化、柔性化、智能化等特征,通过减少硅片用量、提高产品良率来降低生产成本,这无疑对全产业链信息协同和智能化制造提出了更高的要求。

对于上述趋势,高测股份技术总工邢旭指出,在各种技术路线中,异质结的薄片化进程最快。当P型硅片还在使用155μm、150μm厚度时,异质结已经实现120μm硅片规模化量产,更薄硅片方案也已进入研发阶段。作为全球硅片领域创新者,公司始终坚持以研发创新为公司核心竞争力,通过持续研发创新,公司已建立形成包括3项核心支撑技术及16项核心应用技术的核心技术体系,超细金刚线的应用也带来了超出预期的利润。

考虑到异质结电池制程和当前组件发展趋势,半片切割调整到硅片环节进行。对此,邢旭表示,他们已经实现不影响产能、效率的双棒切割,技术指标可达到同样水平。他强调,希望在研发端与多个异质结伙伴们一起探讨更薄硅片在电池、组件端应用的可能性,也希望通过专利保护,在行业内形成良好氛围,为行业创造更高价值。

无惧紫外,光转膜助HJT组件增效延寿

UV(紫外线)一直被认为是光伏组件可靠性的大敌。根据美国SLAC和NREL团队对各种电池片在UV(紫外线)照射下的功率研究结果,暴露在紫外下,HJT电池片比其他种类的电池功率衰减更大。出现这种状况的原因在于,HJT电池使用非晶或微晶硅,表面因Si-H基团更容易遭受紫外辐照而被破坏,使得原有硅表面产生缺陷,导致组件功率刷衰减。

如何抵御紫外辐照的不利影响,充分利用光照,延长产品寿命?赛伍技术光伏材料技术总监李新军博士指出,现有对策主要是采用截止型EPE +截止型EPE,将紫外线过滤掉,导致组件功率偏低,但事实上,UV本身的能量完全可以利用。

李新军表示,赛伍推出的UV光转胶膜,主要是在胶膜中添加杂化分子的光转物质(镭博TM),实现光的下转换,可以将380nm以下的紫外光转换成蓝光,转换效率≥95%,能量损失较小,充分利用光照资源。同时,胶膜中光转剂的衰减速度更慢,使用年限更长,50年衰减仅2%,真正实现“增效延寿”。他强调,采用赛伍光转胶膜方案可同时满足可靠、高效的要求,每块组件功率可增加1.5%,单瓦发电量还能再提升0.87%。“一座100MW光伏电站,如果采用UV光转膜组件,30年可累计多发电5700多万度,为业主带来更高的投资回报。”

对于UV光转膜的效果,德国莱茵TÜV给予高度评价。技术专家高祺博士介绍,他们在5个位于不同国家、不同气候环境的实证基地中,对两种组件进行了测试。数据表明,使用光转膜封装的组件比使用截止膜封装的组件STC功率平均高1.22%,同时,前者的发电量比后者平均高0.82%,结合实际气象条件最高有约1%的差异。他强调,光转膜封装的组件在紫外波段下有更高的光谱响应,这是发电量更高的重要原因。

CPVT副主任朱晓岗也对光转膜产品表示认可。他介绍说,银川、海南两大实证基地4月-9月的数据显示,在水泥地面上,高透膜、截止膜、光转膜组件的单瓦发电量依次增加,光转膜组件单瓦发电量比高透膜超出3.19%,比截止膜组件也高出0.9%。衰减方面,所有组件实证3个月后,PERC组件平均衰减率为0.84%,而光转膜HJT组件的平均衰减率仅为0.30%,差距非常明显。

作为全球领先的异质结产品供应商和先行者,华晟新能源对各项先进技术的产业化应用表示期待。公司CEO周丹表示,2023年异质结将走完“从0到1”的最后关键几步,开始进入从1到100的规模扩张阶段。他坚信,异质结必将成为新一代的主流光伏技术,华晟作为这一技术的坚定支持者和推动者,已投产产能2.7GW,在建产能10GW,全球第一。目前华晟异质结组件的生产成本已经与PERC非常接近,预计今年年底至明年年初,将实现生产端产品与PERC打平,为异质结商业化打下坚实基础。

根据中国光伏行业协会预计,到2025年,以HJT和TOPCon为代表的超高效电池技术占比合计将接近40%,到2030年有望超过75%,光伏产业从P型向n型过渡的步伐正逐渐加快。相信凭借“三减一增”技术方案,让产业链各环节形成合力,可以推动异质结产品各项成本快速下降,期待更高效、更可靠的光伏组件能够为全球“双碳”目标早日实现贡献更多力量。